Дослідження моделювання лиття під тиском

Дослідження симуляції лиття під тиском у Fusion 360 визначає, чи можна формувати вашу пластикову деталь, чи матиме вона певні візуальні дефекти та наскільки вона ймовірно деформується. Ви також можете визначити, наскільки плоска поверхня відхиляється від плоскої, щоб визначити, чи може це вплинути на її продуктивність у збірці.

Що таке лиття під тиском?

Лиття під тиском є одним із найпоширеніших методів виготовлення дуже великих обсягів пластикових деталей на замовлення. Лиття під тиском — це процес виготовлення пластикових деталей шляхом впорскування розплавленого пластику під високим тиском у металеву форму. Після введення розплавленого пластику в форму форму охолоджують і відкривають, щоб відкрити тверду пластикову частину.

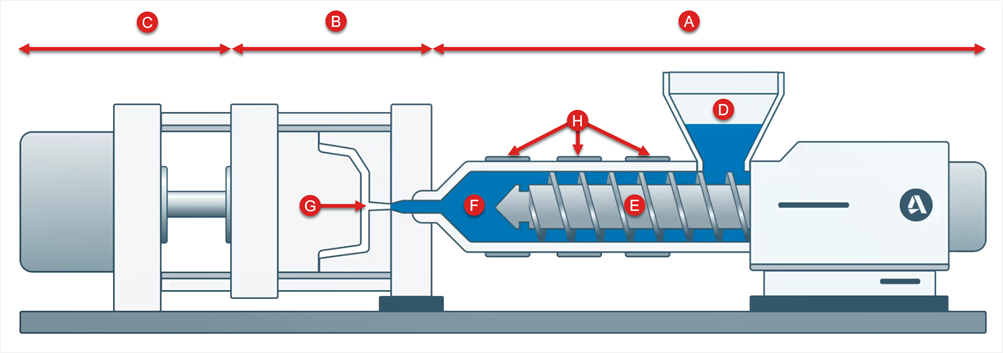

В принципі, лиття під тиском просте: розтопіть пластикові гранули, залийте їх у форму, дайте їй охолонути, а потім витягніть пластиковий виріб із форми. Насправді лиття під тиском є складним і складним процесом. Машина для лиття під тиском складається з трьох основних частин: інжекційної установки (A), прес-форми (B) і затискача (C).

Процес починається, коли пластикові гранули поміщаються у велику воронку, яка називається бункером (D), яка подає їх у зону, яка називається бочкою (F). У стовбурі шнек (E) транспортує гранули вперед до формувальної машини. Стовбур також має нагрівальні стрічки (H), які разом із «роботою» гвинта нагрівають пластик і перетворюють його на рідину. Поки шнек перемішує та перекачує пластик вперед, сам шнек повільно рухається назад, утворюючи резервуар пластику перед гвинтом. У якийсь момент машина виштовхне гвинт вперед, і пластик впорсне в порожню частину форми, яка називається зображенням порожнини (G).

Ін'єкція зазвичай відбувається швидко під високим тиском. Формувальна машина утримує форму закритою під величезним тиском. Після введення розплавленого пластику в прес-форму він охолоджується формою, і форма відкривається, щоб відкрити тверду пластикову частину.

Коли пластик охолоне, матеріал дає усадку. Формувальна машина буде продовжувати штовхати більше пластику у форму відповідно до встановленого тиску пакування, щоб компенсувати усадку пластику. Коли пластик достатньо затвердіє, форма відкриється, і деталь буде виштовхнута. Потім форма закривається, і процес повторюється.

Результати моделювання лиття під тиском

Результати можна переглянути, щойно стануть доступними проміжні результати. Керовані результати надають вам допомогу в інтерпретації результатів заповнення, візуальних дефектів і викривлення. Перейдіть на вкладку «Результати» , щоб переглянути стандартні результати, які можна проаналізувати та інтерпретувати більш глибоко.

Приклади моделювання лиття під тиском

Нижченаведений список містить кілька прикладів, для яких моделювання лиття під тиском може бути доречним:

- Стільці

- Іграшки

- Корпуси для побутової електроніки

- Одноразові столові прибори

- Цегла

- Контейнери

- Товари для дому

Інтерпретація результату

Керовані результати

Для користувачів із невеликим досвідом або зовсім без досвіду лиття пластмас під тиском панель керованих результатів допоможе інтерпретувати результати та відповісти на фундаментальні запитання «Чи буде моя деталь заповнюватись?», «Чи буде моя деталь деформуватися?» і «Чи буде моя деталь мати візуальний вигляд». дефекти?'. На панелі керованих результатів ви також можете знайти пропозиції щодо того, що можна налаштувати, щоб покращити результати, за допомогою кнопок, які повертають вас безпосередньо до відповідного діалогового вікна на вкладці «Налаштування», де ви можете внести зміни.

Стандартні результати

Якщо ви маєте більше досвіду з литтям пластмас під тиском, панель результатів допоможе вам інтерпретувати докладні результати, наприклад:

- Результат заповнення часу

- Впевненість наповнення

- Прогноз якості

- Тиск впорскування

- Перепад тиску

- Температура на фронті потоку

- Середня температура

- Час досягнення температури викиду

- Фракція мерзлого шару в кінці заповнення

- Повітряні пастки

- Лінії зварювання

- Рости з

- Об'ємна усадка при викиді

- Сліди раковини

- Відхилення, всі ефекти

- Індикатор короблення

Орігінал сторінки: Plastic injection molding